アルミ形材、鋳物の設計から含めオリジナルのアルミ階段を製作しました。

都内超有名動物園内 3次元曲げ高欄

トライ&エラーを繰り返し、曲げ加工に耐えられる笠木をイチから設計

「曲げ」☓「溶接」の2技術を組合せ、3次元的に変化する現場に沿った特注製品です。

縦格子は捻り加工を施し、意匠性を高めており、

曲げ加工によるアルマイト割れやシワが出てしまう為、組立後に後アルマイト。

さらに一部のスパンには上部に目隠しフェンスを組み付けました。

都内の河川沿いの現場に高欄を約100m近く納めました

住宅地横に施工する現場にて、目隠し用の内忍びポリカを上段に付けた仕様になりました

高強度柵としての機能を保ちつつ、近隣のプライバシーにも配慮した設計

2段手すりはコーナー部は溶接でつなげ、きれいに納まっております

柱を埋込できない現場だったため、鉄に溶融亜鉛メッキを施したプレートに柱をつなげ、地面にはアンカーどめで施工となりました

千葉県内 津波避難施設

夜になると完全に真っ暗になってしまう現場にて、蓄光樹脂部品を組み込んだ手すりを製作しました。

災害などでの突然の停電時に避難誘導ラインの役目を果たします。手すりと一体成形なので、経年劣化やイタズラ等ではがれる心配もありません。

電力に頼らず、約300mに渡り夜間の道しるべとなってくれています。

昼

夕方

夜

現場擁壁に沿うよう横桟をR状に曲げ、それに縦格子を組付けたフェンスです

※特許出願中

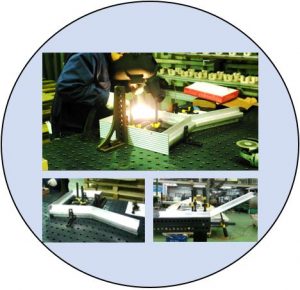

お客様のもつ要望イメージから始まった本製品。

どのようなデザインや構造にするかの検討。イメージを少し具体化する初期作業です。

次は材料や強度検討です。実際にどういった材料・組み付け方にすれば、どれだけ強度をもたせることができるか、頭を悩ませました。

試作組付け確認。試作して動作に不備がないか、強度・施工上問題がないか確認。再調整→組付け→再調整の繰り返し。

完成形が見えてきた時点で基本図の作成と見積を提出。

最後に完成形の製作と納品。イチから始め、納品まで数か月かかりました。

アルミといえど大人4人がかりで運んでもとてつもなく重く、元々の鉄製だとどれだけ重く不便だったか身に染みました。

本現場は全開時15mになり、使用時外のベルトコンベアを覆うようなっております。

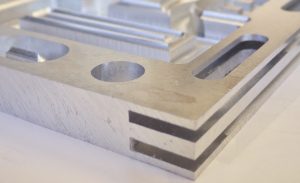

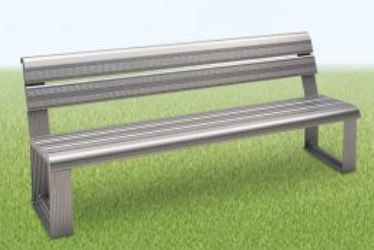

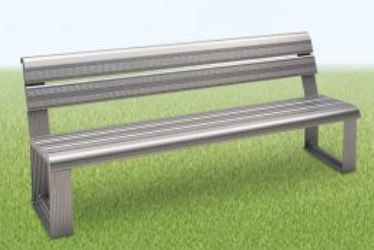

昨年度から流れている外装品ベンチ脚部の溶接です。切削+曲げ+溶接を掛け合わせたオールアルミ製品で高級感があります。